Traceability – komplett neu gedacht!

Für die Rückverfolgung von Spritzgussteilen kommen meist aufgelaserte Data-Matrix-Codes oder andere Beschriftungen zum Einsatz. Aber nicht immer ist eine Anwendung möglich – auch wenn die Einzelteilverfolgung eigentlich von Vorteil wäre oder vom Kunden gewünscht ist.

Die Tagless Traceability von Detagto revolutioniert die Rückverfolgung! Durch den markierungsfreien Ansatz ermöglicht sie eine Einzelteilverfolgung nicht nur in Anwendungsfällen, wo dies bisher nicht möglich war, sondern macht die Traceability auch günstiger, flexibler und einfacher als je zuvor!

Die Vorteile im Überblick

Passende Fläche

Dank ihrer Markierungsfreiheit kann die Tagless Traceability auch bei sehr kleinen oder komplexen Bauteilen eingesetzt werden.

Einfache Integration

Die Tagless Traceability benötigt lediglich ein Kamerasystem. Das macht den Einbau einfach und Laserschutz oder Kundenfreigaben überflüssig.

Hoher Prozesstakt

Im Spritzguss werden häufig sehr schnelle Taktzeiten erreicht – mit einem Laser ein Problem, mit der Tagless Traceability nicht.

Geringe Kosten

Häufig verhindern hohe Anschaffungs- oder Wartungskosten eine Einzelteilverfolgung. Die Tagless Traceability kann hier eine Alternative sein.

Uns hat vor allem überzeugt, dass keine zusätzlichen Materialien und teure Anlagen notwendig sind. Die Traceability-Lösung von Detagto lässt sich einfach und unkompliziert zu jedem Zeitpunkt integrieren – auch in bereits bestehende Systeme.

Traceability am Beispiel Reifenheber

ARBURG und Detagto haben einen gemeinsamen Demonstrator aufgebaut: Auf einer vernetzten Turnkey-Anlage rund um einen vertikalen ALLROUNDER 375 V werden Reifenheber gefertigt. Detagto hat dabei eine vollautomatisierte, markierungsfreie Rückverfolgung der Reifenheber realisiert.

Integration

Die kompakte Kamerabox von Detagto konnte schnell und unkompliziert in die Turnkey-Anlage eingebaut werden. Die Kommunikation erfolgt über einen 24V-Trigger und eine OPC UA Schnittstelle. Die Kamera ist dank einer Integration über das ARBURG Turnkey Control Module (ATCM) direkt mit der Anlage vernetzt.

Registrierung und OCR

Detagto liest zunächst die Bauteilnummer der zugeführten Einlegeteile ein (OCR) und meldet diese via OPC UA an das ATCM. Anschließend fotografiert es einen Oberflächenausschnitt des Reifenhebers, generiert daraus dessen einzig-artigen Fingerabdruck und verknüpft diesen über die Schussnummer mit den Prozessdaten.

Identifizierung

An einem separaten, manuellen System können alle gefertigten Reifenheber anhand ihres Fingerabdrucks identifiziert werden. Durch die hinterlegte Schussnummer kann jederzeit direkt auf die individuellen Prozess- und Anlagendaten jedes Teils zugegriffen werden.

Die Zusammenarbeit war vom ersten Tag an perfekt. Detagto hat verstanden, was wir wollen, die gemeinsamen Gespräche waren klar und konstruktiv. Das Team ist ambitioniert und arbeitet direkt lösungsorientiert. Wir würden Detagto auf jeden Fall weiterempfehlen.

Fotografieren statt Markieren

Die Tagless Traceability funktioniert markierungsfrei über individuelle Oberflächenstrukturen. Mit dem Bauteil-Fingerabdruck kann jedes Objekt schnell und zuverlässig identifiziert werden.

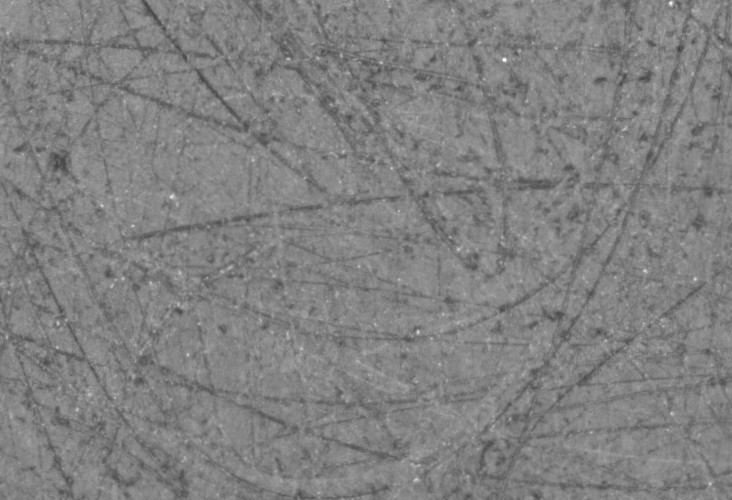

Robust bei Veränderungen

Der Algorithmus zur Fingerabdruckserzeugung ist in der Lage, zwischen relevanter und irrelevanter Struktur unterscheiden. Oberflächenveränderungen wie Kratzer oder Verschmierungen haben so nur einen kleinen Einfluss auf die Identifizierung. Dadurch ist das Verfahren sehr robust.

Oberfläche eines Bauteils vor und nach einer Bearbeitung. Das Bauteil konnte problemlos identifiziert werden.

Auf der Suche nach mehr Informationen?

Hier finden Sie spezielle Fragen zur Tagless Traceability im Spritzguss.

Allgemeine Fragen und Antworten zur Technologie und zum Produkt finden Sie in unserem allgemeinen FAQ.

Nein, zur Anwendung der Tagless Traceability muss rein gar nichts geändert werden – weder am Bauteil, noch am Material, Werkzeug oder Prozess. Das Verfahren nutzt die natürliche, bereits vorhandene Einzigartigkeit der Oberfläche als zuverlässiges und fälschungssicheres Identifikationsmerkmal.

Die individuelle Oberfläche bei Spritzgießteilen entsteht aufgrund stochastischer Prozesse während der Herstellung. Dabei führen z.B. der Fluss der Kunststoffschmelze oder die räumliche Verteilung von Additiven zu einzigartigen Strukturen an den Bauteiloberflächen. Auch andere zufällige Strukturen, wie das Abrissmuster am Anspritzpunkt oder unvermeidbare Bindenähte und Schlieren können als Fingerabdruck des Bauteils verwendet werden.

Inwieweit die raue Struktur eines Werkzeugs auf das Bauteil übertragen wird, hängt maßgeblich von der Beschaffenheit des Werkzeugs und dem verwendeten Material ab. Vor allem bei technischen Kunststoffen mit entsprechenden Additiven sind die Oberflächen von Teilen aus demselben Werkzeug und derselben Kavität unterschiedlich. Gerne betrachten wir gemeinsam mit Ihnen Ihren Fertigungsprozess und geben unsere Einschätzung, die auf zahlreichen Anwendungsfällen im Spritzguss beruht.

Ja, das ist möglich. Bei hybriden Produkten, die Einlegeteile wie Bleche oder elektrische Kontaktstifte enthalten, kann auch deren Oberfläche zur Identifizierung genutzt werden. In solchen Fällen ermöglicht die markierungsfreie Einzelteilverfolgung die Rückverfolgbarkeit des Gesamtprodukts, einschließlich der Einlegeteile.

Die Tagless Traceability dient dazu, die individuelle Seriennummer eines Bauteils zu bestimmen. Zur Seriennummer können dabei beliebige Daten hinterlegt werden, entweder in einer Datenbank von Detagto oder in einer firmeneigenen Datenbank (z.B. innerhalb eines MES- oder QMS Systems).

Im Spritzguss ermöglicht die Tagless Traceability aufgrund der einfachen, kompakten Hardware besser als jedes andere Verfahren, jedes Bauteil unmittelbar nach dem Entnehmen aus dem Werkzeug eine einzigartige Seriennummer zuzuordnen und den individuellen Satz an Prozessparameter des Schusses jedem einzelnen Teil zuzuordnen.

Die Datenübertragung kann über diverse Schnittstellen stattfinden (z.B. über OPC UA oder eine REST-API).

Nein, die Tagless Traceability kann auch mit Spritzgießanlagen anderer Hersteller verbunden werden. Detagto und ARBURG arbeiten jedoch seit Jahren partnerschaftlich zusammen, wodurch gerade die Verbindung mit der Spritzgießanlage bzw. dem ATCM besonders einfach und schnell durchgeführt werden können. Grundsätzlich wird das Verfahren auch in vielfältigen anderen Anwendungsbereichen abseits des Spritzgießens eingesetzt.

Kontakt

Egal, ob Sie mehr Infomationen benötigen oder mit uns direkt die Integration der Tagless Traceability in Ihrer Produktion besprechen wollen – wir sind für Sie da! Wir bieten unseren Kunden passgenaue Lösungen für Ihre Anforderungen.

In Ihrem Anwendungsfall kommt ein spezielles Material zum Einsatz oder es herrschen außergewöhnliche Rahmenbedingungen? In diesem Fall können wir zusammen mit Ihnen einen Proof of Concept durchführen, um im Vorhinein bessere Aussagen zur Machbarkeit und Güte der Traceability treffen zu können.

Sie wollen zunächst die Tagless Traceability parallel zu Ihrer internen Traceability betreiben, um sie unter realen Bedingungen auszutesten? Kein Problem, hierfür stellen wir Ihnen bei einer Pilotierung Soft- wie Hardware leihweise zur Verfügung und berechnen nur unsere Aufwände.

Sie wollen in einer Fertigungslinie eine interne Einzelteilverfolgung mit Hilfe unserer Tagless Traceability umsetzen? Wir erarbeiten zusammen mit Ihnen gerne ein entsprechendes Angebot.